Selon la réglementation, tout exploitant du secteur alimentaire doit être capable de mettre en place des principes de prévention et de contrôle afin d’assurer la sécurité des consommateurs et prévenir les risques. C’est également le cas pour les restaurateurs qui sont tenus par la réglementation d’effectuer une analyse HACCP de leur procédé de fabrication.

Cette analyse HACCP est donc un outil indispensable à tout professionnel du secteur de la restauration, voici quelques explications sur cette méthode et son mode d’application en restauration.

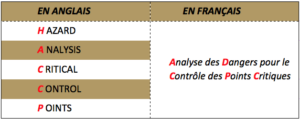

Définition de l’analyse HACCP

L’HACCP peut être défini comme une démarche structurée, permettant d’identifier tous les dangers liés à un aliment puis de définir et mettre en œuvre des moyens pour les maîtriser.

Autrement dit, on envisage tout ce qui peut altérer la qualité sanitaire des denrées alimentaires et donc menacer la santé des consommateurs et on prévoit systématiquement un remède à l’avance.

L’HACCP est une MÉTHODE, non une norme.

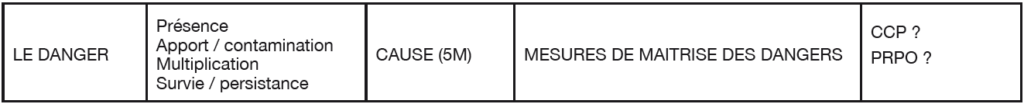

Un danger est un agent BIOLOGIQUE, CHIMIQUE ou PHYSIQUE présent dans les aliments et pouvant entraîner un effet néfaste sur la santé.

Exemples :

- Danger biologique : parasites, virus, bactéries;

- Danger chimique : résidus de produits de nettoyage, huile oxydée, composés du plastique, allergène ;

- Danger physique : morceau de verre, métal, os, cheveux.

Comment mettre en place la méthode HACCP?

La méthode générale de mise en œuvre de la démarche HACCP est basée sur les 7 PRINCIPES suivants :

- Analyser les dangers à chaque étape de la fabrication → chimiques, biologiques et physiques.

La méthode des 5 M permet d’identifier la source potentielle des dangers :

- M1 = MILIEU : Air, Eau, Température, Pression, Humidité relative…

- M2 = MATIERE : Matières premières, Emballages et Conditionnements…

- M3 = MATERIEL : Matériaux, Ustensiles, Appareils…

- M4 = METHODE : Ordre des opérations, Cuisson, Refroidissement, Temps d’attente…

- M5 = MAIN D’ŒUVRE : Etat de santé, Tenue…

- Identifier les points déterminants

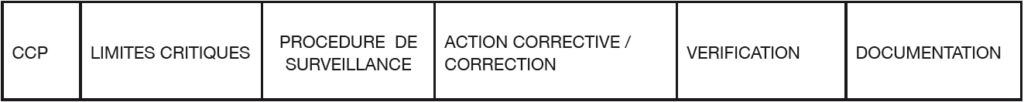

Ce sont les points critiques pour la maîtrise (CCP) et/ou les programmes pré-requis opérationnels (PRPo) aux niveaux desquels un contrôle est indispensable pour prévenir ou éliminer un danger ou pour le ramener à un niveau acceptable. Le choix des points déterminants doit être justifié. - Etablir pour les points critiques de contrôle (CCP) → les limites critiques / Pour les PRPo → les objectifs de maîtrise → au-delà des valeurs définies = non-conformité.

- Etablir un système de surveillance des CCP / PRPo → mesures mises en place pour la surveillance (procédure d’autocontrôle).

- Déterminer les actions de corrections à prendre → que fait-on lorsque les limites critiques ou objectifs de maîtrise sont dépassés (gestion des non-conformités),

- Etablir des procédures de vérification → les audits et analyses microbiologiques par exemple.

- Etablir une documentation appropriée → l’ensemble des enregistrements.

L’ensemble peut être récapitulé dans des tableaux :

Pour chaque CCP :

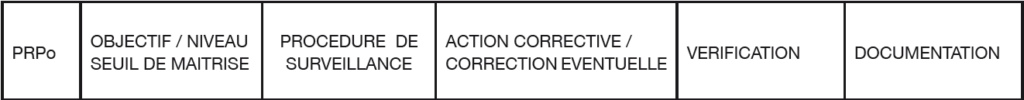

Pour chaque PRPo :

Comment appliquer l’analyse HACCP en restauration?

Voici quelques exemples de point de contrôles découlant de l’analyse HACCP pour une cuisine de restaurant :

- Température à Réception des matières premières nécessitant un transport à température dirigée,

- Température de Stockage des matières premières, des préparations culinaires élaborées à l’avance et des produits finis,

- Durée du Refroidissement des préparations culinaires élaborées à l’avance,

- Température de Présentation en Buffet des produits finis.

Tous les établissements alimentaires ont pour obligation d’effectuer une analyse HACCP de leur procédé de fabrication. Les grandes entreprises mettent en place des plans HACCP, spécifiques de leurs produits et de leurs process. Les petites utilisent le Guide de Bonnes Pratiques d’Hygiène (GBPH) de leur secteur d’activité (ex : restaurateur, boucher, pâtissier…). Une étude HACCP est également attendue dans le Plan de Maîtrise Sanitaire des établissements de restauraiton commerciale.

Contactez votre agence régionale BVC Expertise pour obtenir de l’aide dans la mise en place de la méthode HACCP au sein de votre établissement de restauration.

Découvrez également missions d’accompagnement en hygiène et sécurité alimentaires : audit et diagnostic, plan de maîtrise sanitaire, traçablité, formation du personnel,…

Base réglementaire:

-

Paquet hygiène (règlement CE n°852/2004).